Bugatti siempre ha sorprendido con sus impactantes automóviles, y es de esperarse que no ha de ser un trabajo sencillo el producir un ejemplar que está formado con 1,800 piezas. Es por esto y más nuestra sorpresa de que un carro de esta magnitud se lleve tanto tiempo en ser construido, así que veamos los detalles.

Siendo uno de los autos más esperados, Bugatti nos ha dado una interesante visión del proceso de producción del potente Chiron de 1.500 caballos de fuerza.

Con la fabricación en marcha en la sede francesa de la compañía en Molsheim, 12 Chirons se están montando para ser entregados a los clientes en el primer trimestre de 2017, con hasta 70 modelos previstos para este año de los 500 modelos totales que se producirán.

Como era de esperar, el proceso de producción para el complejo Chiron es excesivamente largo.

Se necesitan 20 empleados para montar y alrededor de 9 meses desde el inicio de la producción hasta la entrega. Puesto que cada Chiron es único y personalizado, es obvio que el proceso completo es algo que llevará bastante tiempo. Simplemente decidir el color del auto es algo que hay que pensar con detenimiento.

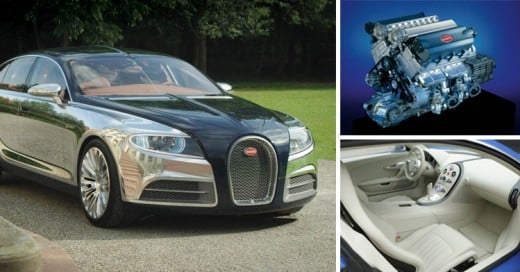

En su nivel más básico, el Chiron se pude seleccionar dentro de 23 colores de acabado y ocho variantes de carbono.

En cuanto al interior, hay 31 opciones de color diferentes para los asientos de cuero. Bugatti dice que otras miles de opciones de colores son posibles. O si eres particularmente exigente, creará tus propios colores personalizados.

Una vez aprobados los detalles, los planes de producción se ponen en marcha, en promedio se necesitan alrededor de nueve meses desde la configuración hasta la entrega del Chiron.

Un mes antes de la producción, la carrocería de Chiron se ensambla con una subestructura monocasco y de chasis ,antes de que Bugatti aplique a mano hasta ocho capas de pintura visible de fibra de carbono.

El ensamble del Chiron comienzó entonces en el edificio de la producción del “Atelier” de Bugatti donde el precursor de Veyron también fue construido.

Sin embargo, el Chiron está tan avanzado que la instalación tuvo que ser modificada para acomodar su proceso de producción que es más complicado.

Los componentes exteriores están ahora pre-montados, y un nuevo dinamómetro rodante tuvo que ser desarrollado para medir los 1500 caballos de fuerza de este monstruo. Incluso nuevos pisos conductores tuvieron que ser desarrollados para permitir la disipación de cualquier carga electrostática.

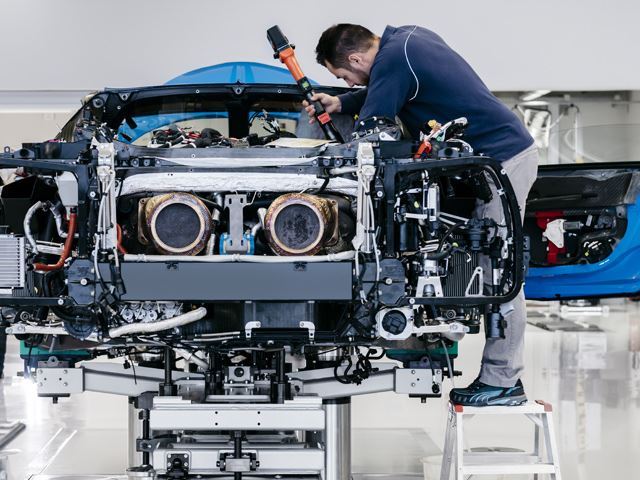

No se encontrará ninguna cinta transportadora o robot en la planta de producción de Bugatti. En su lugar, la gente trabaja en el montaje de componentes en 12 estaciones individuales, como un taller de un equipo de Fórmula Uno. El tren de potencia, por ejemplo, se construye en Volkswagen y luego se instala en el chasis en una de estas estaciones. Gracias a los materiales ligeros, el tren de potencia sólo pesa 628 kilogramos que, a pesar de su mayor potencia, no es más pesado que el Veyron.

El ensamble del chasis en cada estación toma una semana a tres empleados, pero encontraste con una línea de producción convencional no es una opción ya que cada empleado debe poder ensamblar el chasis entero incluyendo la parte posterior, el monocasco y el marco. A partir de aquí, la parte trasera del Chiron está construida alrededor del tren motriz, el monocasco y el extremo delantero están unidos.

No es de sorprender que el enfriamiento sea crucial para el Chiron, por lo que está equipado con tres bombas de agua: las tuberías de agua de refrigeración tienen el mismo diámetro que una manguera de bomberos. En total, hay más de 1.800 juntas atornilladas en un Chiron.

El monocasco está unido a la parte trasera solamente con 14 pernos de titanio para ahorrar peso, ya que cada perno pesa sólo 34 gramos.

Una vez que las ruedas se atornillan al chasis, se mueve a la estación de la unidad de llenado donde el aceite del motor y de la transmisión, líquido de frenos, fluido hidráulico y refrigerante se llenan en el Chiron. En este punto, el motor de 16 cilindros se pone en marcha por primera vez, lo que seguramente dejara con escalofríos a quien este escuchando su potente motor.

El dinamómetro rodante de Bugatti tuvo que ser ampliamente modificado con cables más gruesos, ya que el anterior no podía soportar la increíble potencia del auto, el cual se prueba a velocidades simuladas de hasta 200 km/h.

Las partes exteriores de Chiron, hechas totalmente de carbono ligero, se instalan entonces, que tarda alrededor de tres a cuatro días. Debido a que las partes individuales son grandes y frágiles, se introdujo una etapa de pre-ensamblaje para el Chiron en el nuevo centro tecnológico de Bugatti. A continuación, se somete a pruebas intensivas de agua para asegurarse de que no hay fugas, antes de que el interior se instale.

Durante una prueba final en una pista donde alcanza velocidades de más de 250 km/h, lleva una lámina de plástico transparente para protegerlo, la cual toma un día entero para aplicar, ya que anteriormente le han quitado las cubiertas para no dañarlo, solamente lleva las llantas originales.

Por último, el Chiron se somete a controles estéticos finales y optimizaciones que pueden tardar semanas si cualquier componente no está a la altura.

Sólo cuando el Chiron ha pasado el riguroso control de calidad de Bugatti, finalmente se le permite un una prueba de manejo, antes de que la entrega pueda ser concretada.

Y pues que podemos decir del resultado final. ¡Que barbaridad!

Lo único malo es que para mantener a este bebé se necesita muchísima plata amigos.